鑄造車間空壓機節能措施

鑄造行業對空壓機的需求較大,鑄造車間的工藝生產過程中熔化工部、造型工部、制芯工部、砂處理工部和清理工部等工部都需要使用壓縮空氣。本文以空壓機在鑄造行業的砂型鑄造車間應用情況為研究對象,結合砂型鑄造車間各生產環節的壓縮空氣使用,介紹空壓機的節能設計,減少鑄造車間能源,尤其是電能的消耗,實現節能降耗的“綠色鑄造”。

一、砂型鑄造車間使用情況

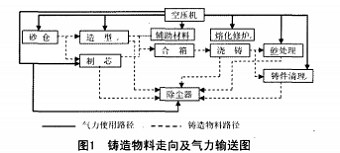

▲氣力輸送的走向圖

空壓站房設置的空壓機產生的壓縮空氣在鑄造行業主要用于砂粒輸送、鑄件打磨、設備清掃、風動工具和擠壓設備等,以及氣動儀表、氣動閥體的控制功能,是鑄造生產必不可少的動力源。根據相關資料介紹,鑄造設備使用壓縮空氣的設備利用系數僅為0.6~O.7m。

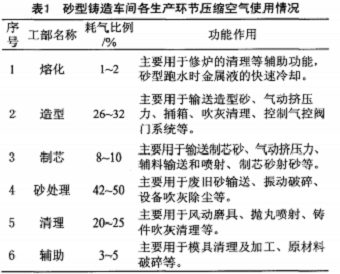

▲壓縮空氣使用情況表

根據砂型鑄造車間的熔化工部、造型工部、制芯工部、砂處理工部、清理工部以及輔助工部的壓縮空氣需求情況。砂處理系統是砂型鑄造的關鍵環節,也是物料輸送量最大的工部,占車間生產總的用氣量的42%~50%,采用氣力方式輸送、振動和破碎是砂處理系統的主流技術。同時具有冷卻、除塵和篩分等功能,大大減少了不必要的操作環節,環境干凈,地面無積砂。

造型工部對壓縮空氣的耗量需求約占車間總用氣量的26%~30%,氣控系統在該工部具有不可或缺的重要作用。

二、空壓機的節能設計

1、耗能的主要因素

(1)卸載運行狀態下耗能嚴重。我國絕大部分的空壓機的負荷率都在65%~70%左右,其余時間都處于卸載運行狀態。采用傳統調節方式的螺桿式空壓機,其卸載運行狀態下的能耗是滿載運行時的20%以上,部分空壓機能耗甚至達到45%左右,能源浪費十分嚴重。

(2)設備起動電流過大

設備啟停過于頻繁,當空壓機起動時,其電流達到正常運行時額定電流的5~7倍,容易導致供電網絡不穩,甚至影響電控設備的穩定運行,縮短其使用壽命。

(3)自動化程度不高

空壓機的氣量和壓力調節是主要依靠控制調節閥和加/卸載閥來實現,如果自動化控制程度低,就會存在調節速度慢、壓力不穩和精度低等設備操作缺點。

(4)設備維護工作量大

由于起動時對設備的沖擊電流很大,電動機受到磨損比較大,且加/卸載運行方式容易使機械部件不斷進行反復動作,進而老化速度加快,導致設備維護的工作量很大。

(5)空壓機的高速、超負荷、加/卸載等運行都會導致噪音很大,對環境造成影響。

2、節能的主要措施

綜合以上因素,提高空壓機的運行效率的主要措施:

(1)提高自動化控制程度,采用變頻調速電機、集中控制等方式;

(2)用氣管線及工藝的改進、漏點智能檢測、降低管道泄露、減少壓力損失、調節活塞、缸套間的合理間隙降;

(3)變流量控制、節能監控系統、機群專家控制系統等先進技術的應用。

- 上一篇:石化行業空壓機節能潛力大 [2017-08-12]

- 下一篇:無油螺桿空壓機余熱回收 [2017-08-10]